EtherCAT科普系列(6): EtherCAT技术在激光切割机控制系统领域的应用

激光是指原子受激辐射产生的光,是一种能量密度高、方向性和单色性好的相干光辐射。激光的良好性能使其在工业、通信、医学、军事等领域具备较高的应用高价值。激光设备是实现激光加工的工具,具有输出能量集中、稳定的特点,能够较好地处理传统工艺方法较难处理的硬度大、熔点高的材料。

激光加工,作为一种高效、精准的加工方式,其应用领域非常广泛包括工业制造、通讯、信息处理节能环保、航空航天、文化教育以及科研等多个领域。从激光切割到激光打孔,从激光标记到激光焊接等多个方面,激光技术都展现出了其独特的优势和价值。而在这些应用中,激光切割无疑是激光加工行业中最重要的一项应用技术,占比超过40%,是激光的主流应用方式。

▲中国工业激光加工应用分布(来源:《中国激光产业发展报告》)

激光切割技术的应用比许多传统制造技术更具成本效益,使得激光切割设备应用得以迅速普及,中国激光切割设备市场收入保持较快增长。中商产业研究院调研报告显示,2024年中国激光设备市场规模约为368.5亿元,2025年将达到387亿元左右。

激光切割技术原理及通信

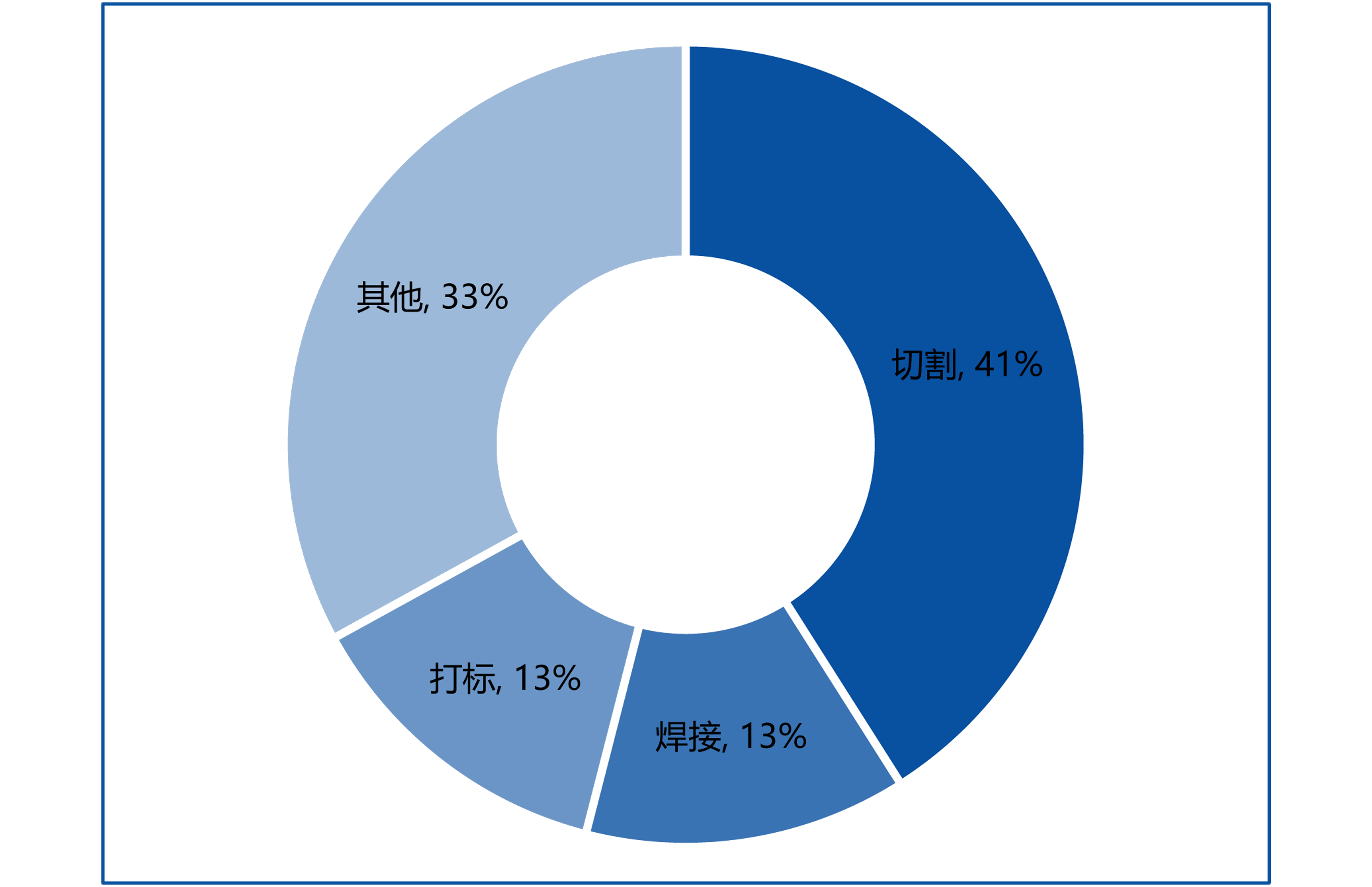

激光切割的原理是激光切割机通过精密的光学系统将激光束聚焦到微小的空间内,形成一个高密度的能量点。这个能量点具有极高的温度,足以将金属或非金属材料迅速加热至熔化或汽化状态。在这一过程中,激光切割机并不是简单地依靠激光的能量进行切割,而是巧妙地结合了辅助气流的动力学作用。当激光将材料加热至熔化或汽化状态时,辅助气流迅速吹过切口,形成强大的拖拽力,将熔化的金属或非金属杂质从切口中吹出。这一过程不仅保证了切口的清洁度,还避免了热影响区的扩大,保证了切割的精度和质量。

▲激光切割过程

激光加工技术是智能制造技术的重要组成部分,在激光加工中经常需要针对复杂曲面进行切割、打孔、冲击强化等加工,而想要在复杂空间曲面上实现这些高精度的加工工艺不仅需要高精度的机械产品更需要的是高精密的多轴联动系统精准快速的操控。

▲多轴激光切割机床

多轴高速激光切割数控系统作为各国制造企业群雄逐鹿之地,反映了一个国家的制造实力、科技水平,开发高效自主、高速度、高精度的激光切割数控系统对促进国家发展影响重大。与此同时,相关的总线通讯方式以及网络连接控制技术也在多轴激光切割系统的设计制造中得到了广泛应用。

现场总线技术自问世以来已成为自动化领域不可或缺的重要组成部分。随着工业控制系统的发展和高精尖领域对数据处理要求的提高,从早期的集中控制系统(CCS)到分布式控制系统(DCS),再到如今广泛应用的现场总线控制系统(FCS),传统的现场总线技术已逐渐显露出其局限性。由于以太网标准的数据速率提高,为实时以太网协议的创建提供了便利,因此可以很好的解决现场总线的问题。与传统以太网技术相比,工业以太网在设计上更加符合工业现场复杂环境的需求,具备更强的抗干扰性和实时性。

在众多工业以太网技术中,EtherCAT凭借其卓越的实时性和同步性,成为了备受瞩目的典型代表之一。EtherCAT的独特之处在于其对传输接口的精心优化,这种优化不仅极大地提升了数据传输的速度,更关键的是,它显著降低了数据传输过程中的延迟和抖动,从而确保了激光切割控制系统对实时性的严苛要求。并且EtherCAT凭借其独特的分布式时钟机制,在多轴控制系统中实现了1微秒以下的同步误差,确保了各轴动作的几乎完全同步,极大提升了系统整体性能和精度。

基于EtherCAT的激光切割机控制系统

典型的EtherCAT的激光切割机控制系统主要由工业PC、ADS路由器,IO系统、伺服系统和EtherCAT总线协议构成。

采用工业PC机设计并搭建人机交互界面平台、并且对 NC代码解释导入到 CAM软件中并根据插补运算实现相应的工作流程;以软PLC作为下位机,通过连接 I0 输入输出模块负责伺服驱动器的控制以及其他外设控制等,并且基于EtherCAT 总线技术并通过以太网通讯实现上下位机之间的信息交互。

工控机读取待切割图形的G代码文件(由套料软件生成),对G代码进行释义,按照代码的不同含义进行分别处理,控制电机移动、得到反馈数据、设置运动参数等。通过建立工艺参数库和自适应控制系统来调节不同加工材质和不同加工速度下激光器的输出功率各种不同的切割参数由界面输入,操作人员通过人机界面图标选择带切割图形、启停等操作。通过工控机将运动控制卡、调高器控制盒、激光器控制盒、比例阀控制盒以及预留功能 IO 口扩展板协作起来,完成激光切割机床的高效切割任务。

▲基于EtherCAT的激光切割数控系统框架

多路IO端口

多路的IO端口模块是连接工控机和伺服运动控制器,伺服电机,调高器模块,激光器模块,比例阀模块和其他外设模块的通道。工控机和端子模块的连接主要依靠的就是网线,遵循的是 EtherCAT 总线的通讯协议。而端子模块和伺服运动控制器,伺服服电机,调高器模块,激光器模块,比例阀模块和其他外设模块的连接主要是通过上面的触点进行数据导线的连接。这样就将工控机和其他的外设模组相连接,保证能够实现对它们的操作控制。

伺服系统

伺服系统包含的主要是伺服驱动器和伺服驱动电机。其中,伺服服驱动器通过以太网线和工控机相连接,工控机发送控制指令给伺服驱动器,伺服驱动器通过电缆和伺服驱动电机相连接,将工控机所接收到的控制指令发送到伺服驱动电机,电机带动驱动轴进行加工。与此同时,电机也会将位置速度信息等反馈到伺服驱动器上并反馈至工控机上,实现实时检测与控制。

EtherCAT 总线

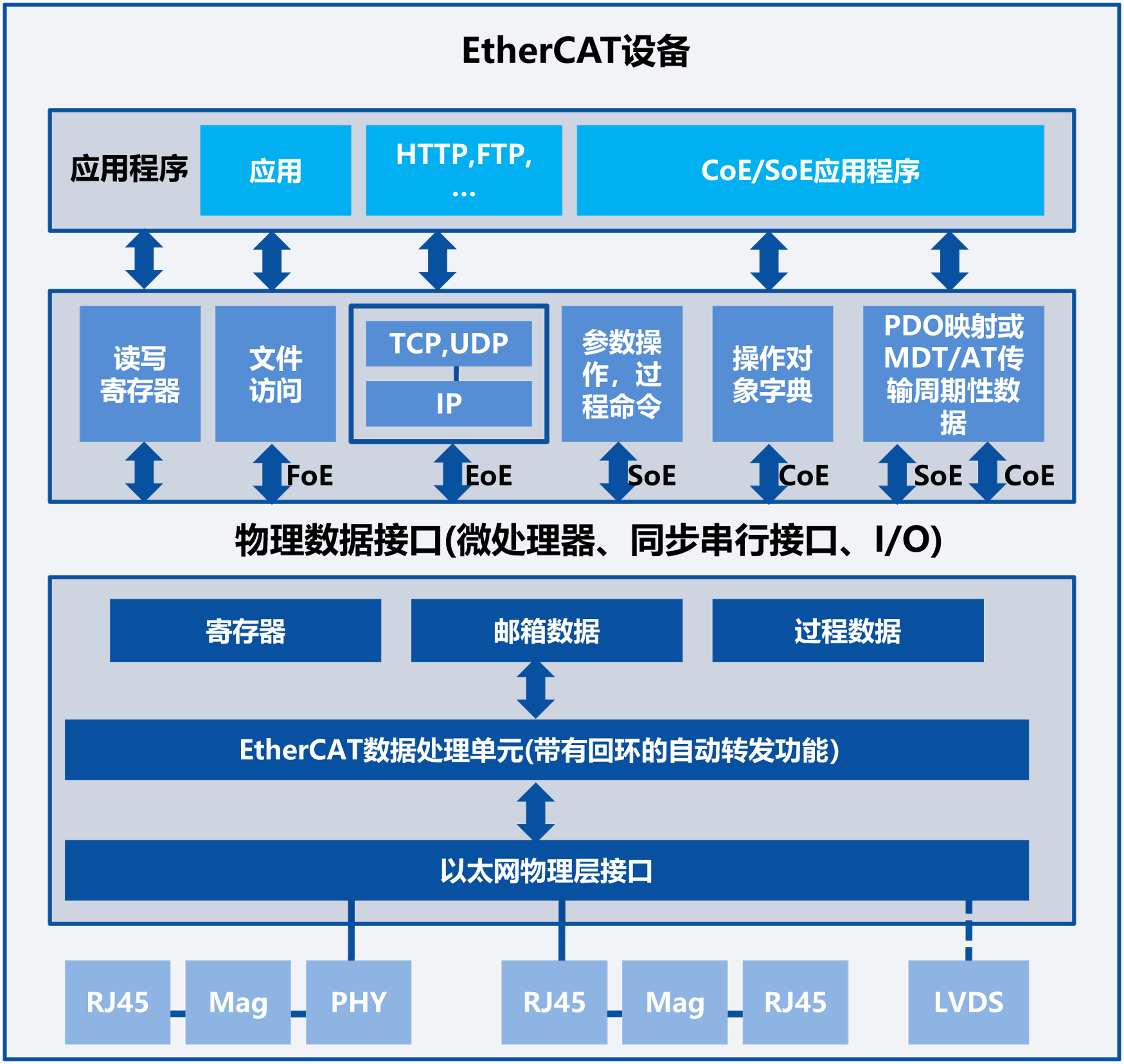

EtherCAT 从站控制器负责处理 EtherCAT 数据帧,报文数据的提取和插入都是由数据链路层的硬件完成,并使用双端口存储器(DPRAM)实现 EtherCAT主器件与本地应用之间进行数据交换。EtherCAT主站使用标准以太网接口卡;而从站使用专用的EtherCAT从站控制器,在主从站之间使用标准的以太网物理层器件进行连接。

▲EtherCAT设备内部框架

EtherCAT总线的实时性很强,通过这个总线的协议就能够和伺服运动控制器,伺服电机,调高器模块,激光器模块,比例阀模块和其他外设模块进行信息交互。在使用EtherCAT总线进行信息传输的时候,可以直接通过DMA直接存储单元和工控机内部完成信息的传输,不需要工控机CPU,这样就能够大大地减少了工控机CPU在工作时的负载,从而加快了处理的速率。而如果使用的是传统现场总线卡的话,首先需要用较长的时间对CPU中的数据进行复制,这样就大大减缓了传输的速度。

码灵半导体激光切割控制系统EtherCAT解决方案

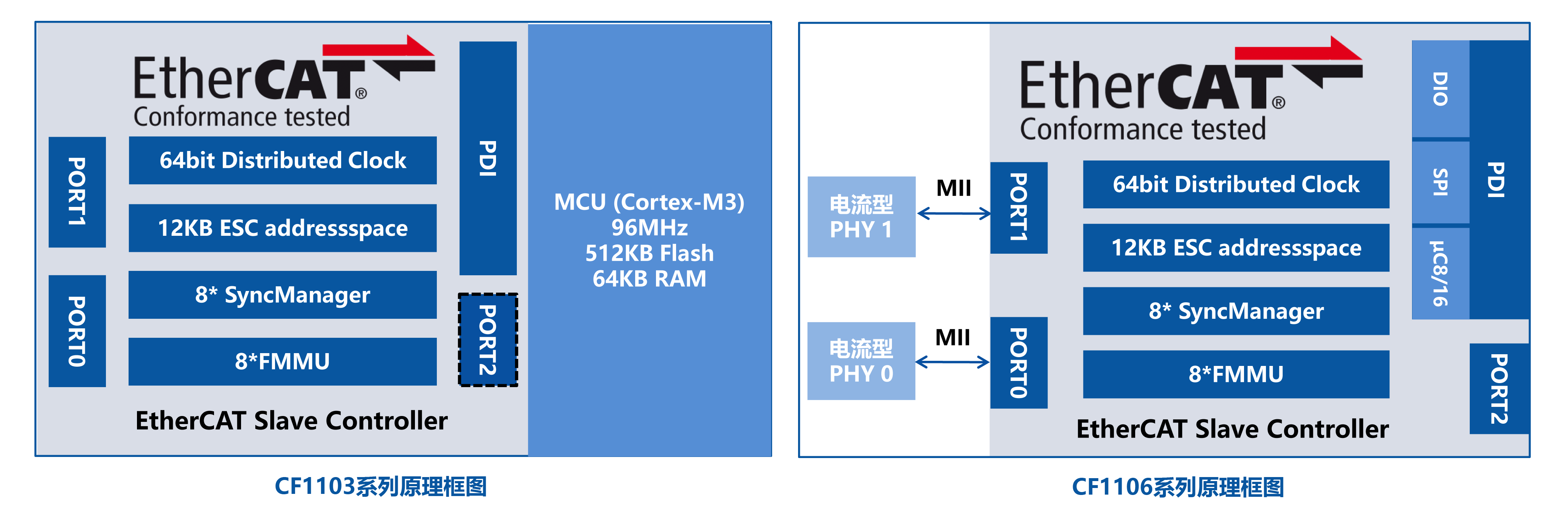

码灵半导体推出的CF110x系列EtherCAT 从站控制器芯片为激光切割控制系统EtherCAT通信带来全新的整体解决方案。可显著降低激光切割控制系统和调高器间通信延迟,有利于增强切割过程的精度和灵敏度,提高了工作效率。

▲ 码灵半导体CF110x系列芯片结构框图

▲码灵半导体CF110x系列芯片实物图

CF110x系列产品获得德国倍福公司(Beckhoff)官方正式授权,已通过ETG官方的一致性测试认证,符合EtherCAT通信协议标准;内置8个现场总线内存管理单元(FMMU)、8个同步管理器(SM),产品支持三种数据接口(PDI)-数字I/O,SPI和8/16 位uC接口;内置64位分布式时钟(DC),可实现EtherCAT从站的高精度同步(<< 1μs);可选择性集成32位ARM Corex-M3内核微控制器(MCU)或2个电流型PHY(兼容100BASE-TX),具有抗干扰能力强、信号完整性高和稳定性好的优点。CF110x系列可广泛应用于激光切割控制系统的IO模块、伺服电机驱动器等场景。

▲码灵半导体32路独立式IO应用方案实物

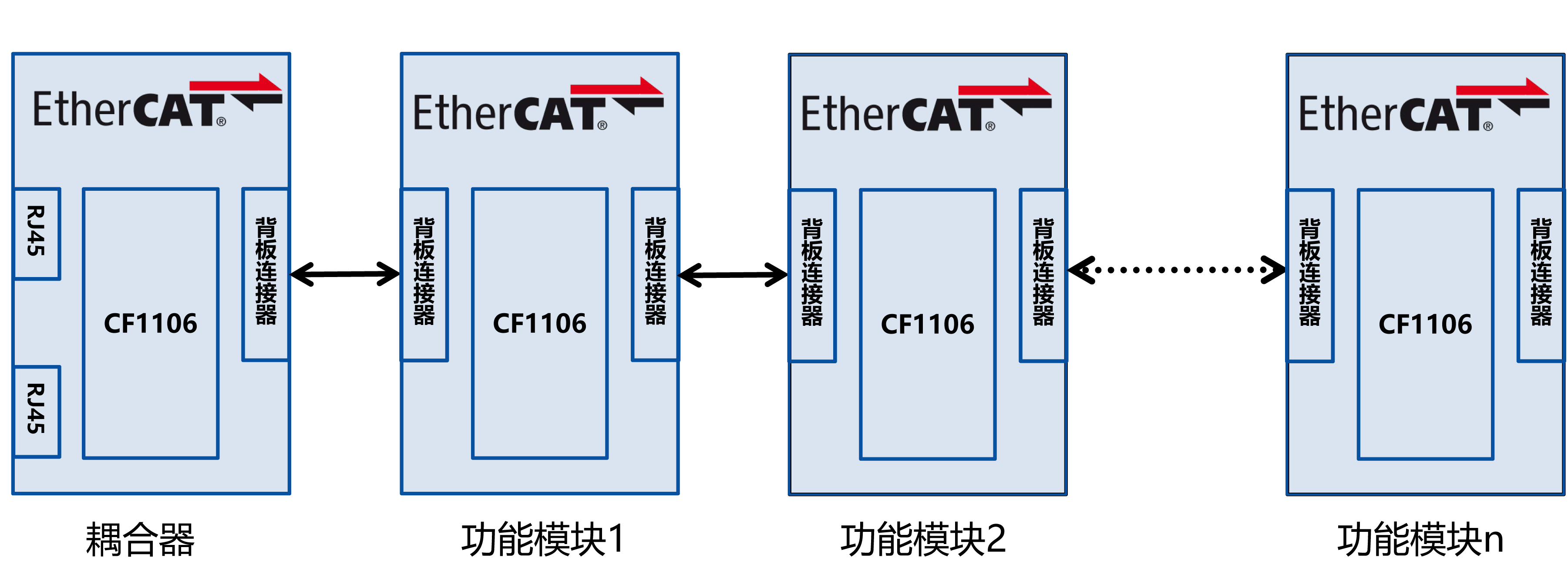

▲码灵半导体刀片式IO应用方案框图

▲码灵半导体刀片式IO(含耦合器)应用方案实物

码灵半导体针对EtherCAT激光切割控制系统提供的应用参考方案,涵盖完整的软硬件设计,可提供全功能软件固件和上位机PC调试工具。方案配有详细使用指南,方便工程师快速进行上手使用、性能评估以及二次开发。

欢迎联系码灵半导体李经理18759007589(微信同号)获取更多CF110x系列EtherCAT从站控制器产品信息。