EtherCAT科普系列(7): EtherCAT技术在工业机器人控制系统领域的应用

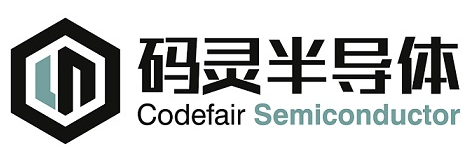

传统意义上的机器人可以分为服务型机器人和工业机器人。工业机器人作为机器人家庭中的成员,是目前世界上应用较多和发展前景最为广阔的一类。工业机器人按照机械结构可分为多关节机器人、平面多关节(SCARA)机器人、并联(DELTA)机器人、直角坐标机器人、圆柱坐标机器人以及协作机器人。广泛应用于搬运、上下料、焊接与钎焊、装配与拆卸、洁净室、涂层、封胶、加工领域等工业场景。

▲主要工业机器人类别(来源:TE智库)

随着国家战略的不断推进,工业机器人的自主研发上升到了一个全新的高度,工业机器人进入快速发展阶段。IFR、中国电子学会统计数据显示,2023 年中国工业机器人市场的总出货量为30.9万台,同比增速为6.6%;市场规模约692亿元,同比增长14%。预计未来五年,伴随着3C消费电子需求持续回暖,以及新能源汽车、锂电、光伏等新能源产业的周期性调整,中国工业机器人市场预计将保持 5%-10%的增速持续增长。

工业机器人系统组成

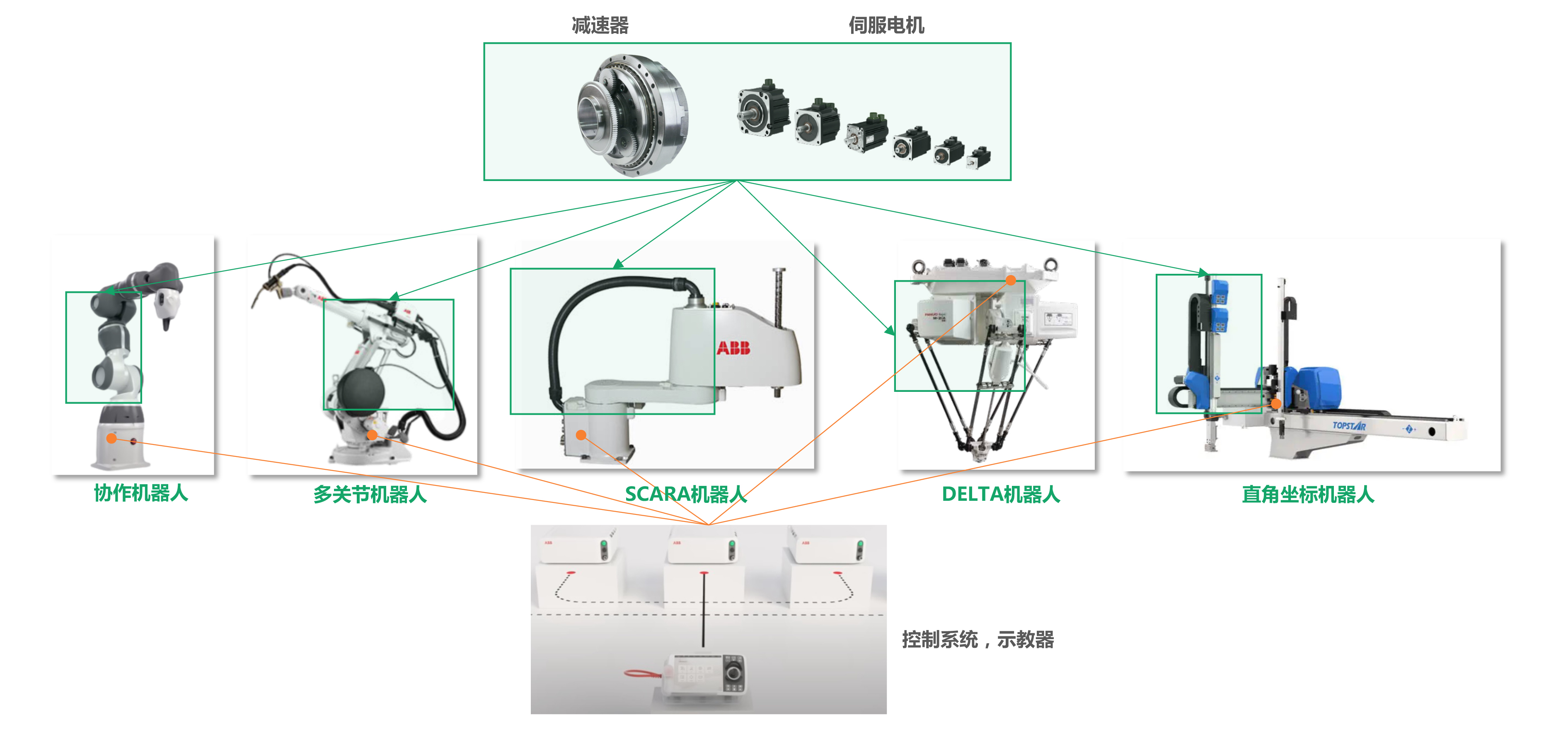

工业机器人系统主要包括三大部分:主控单元、执行机构和检测装置。

▲典型工业机器人系统结构

1)主控单元是整个机器人系统的核心,主要包含了运动控制器和人机界面,人机界面大多采用触摸屏和手操器用于接收用户输入实现参数的设定,同时显示机器人的姿态、位置等信息。运动控制器是整个控制单元的核心,其需要完成反馈信息的处理正逆运动学计算、轨迹规划、插补算法,也就是运动控制器会根据感知系统反馈的信息和用户设定计算出执行机构的控制量,并下发到执行机构。

2)执行机构类似于人体的手脚部分,主要包括工业机器的机械部分和伺服单元。其中伺服单元采用伺服驱动器+伺服电机,伺服驱动器与运动控制器直接相连,用于接收运动控制发出的控制信息,然后控制伺服电机依给定的加速度和速度完成给定的位置,伺服电机与机器人的机械臂相连,带动机械臂完成指定的动作。

3)检测装置为机器人的感知系统,用于对执行机构位置量等信息进行采集,然后反馈到控制器,使用相关控制算法调整控制器的输出信号。感知系统可分为内部检测装置和外部检测系统,内部检测装置大多集成在伺服电机和伺服驱动中,通过编码器反馈相关检测量,并且在执行机构内部已经构成了闭环系统,实现伺服服驱动器的脉冲产生数等于给定脉冲数。外部检测装置主要是视觉系统,该系统可获取工件位置信息。机器人的精度与感知的检测精度密切相关。

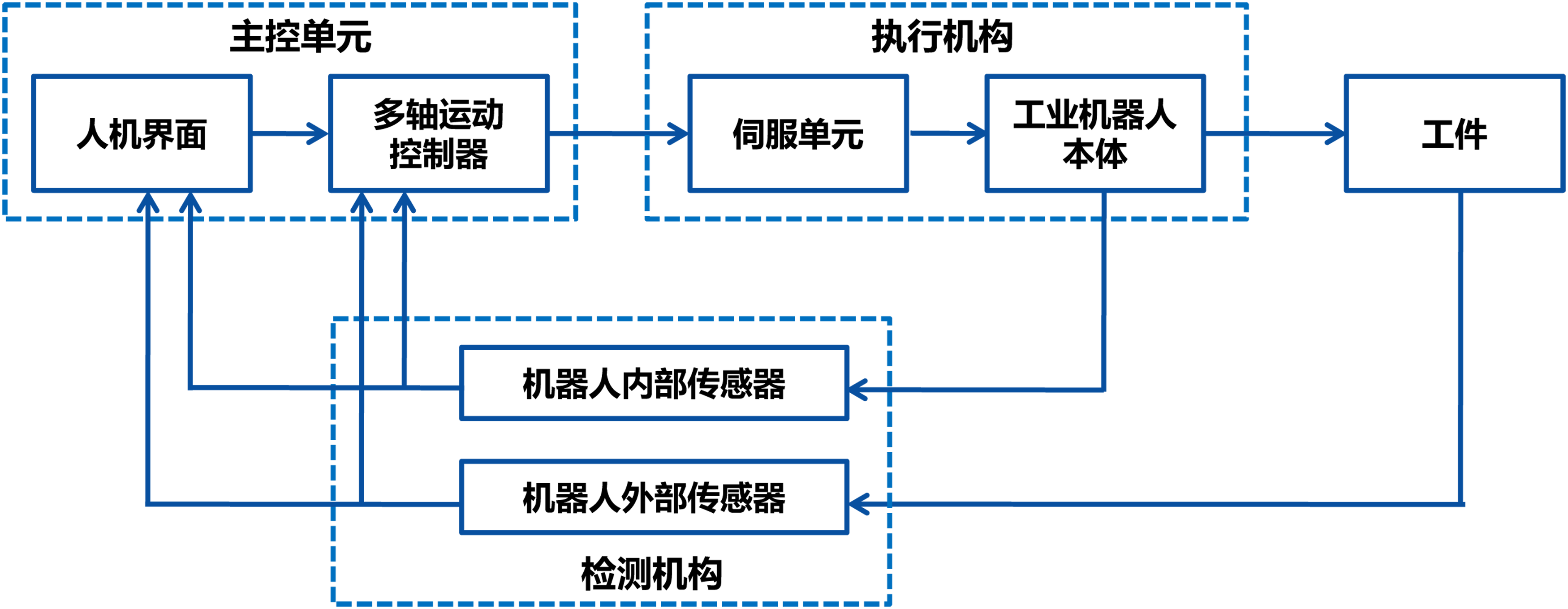

▲典型工业机器人工作原理(来源:埃夫特)

基于EtherCAT通信的工业机器人控制系统

在整个工业机器人系统中,控制系统是工业机器人的“心脏”,控制系统的好坏直接决定了机器人性能的优劣,在机器人技术中具有至关重要的地位。

随着工业机器人应用领域和范围的不断扩展,为了满足各种工艺,工业机器人对控制系统开放性要求越来越高,要求支持各种输入输出,多种控制任务;方便功能模块的增减,使系统容易集成和扩展。另外,实时性也是控制系统的一个重要指标,很大程度上影响工业机器人的作业精度。

工业机器人的控制系统与驱动设备之间时离不开大量的数据和信息传递。传统的现场总线已满足不了高性能机器人对于通信的需求,工业以太网技术为机器人通信提供了全新的选择。工业以太网高速实时同步的通信性能让机器人通信水平迈上新的台阶,使机器人技术进入一个全新阶段。

EtherCAT 是工业以太网技术之一,具有传输速率快、多轴同步性高、实时性好等特点,具有广阔的应用前景,适用于多轴运动控制领域,与工业机器人对通信网络所提出的高实时、高同步、高带宽、高灵活性等要求十分契合,使得EthcrCAT成为目前工业机器人通信的首选技术。

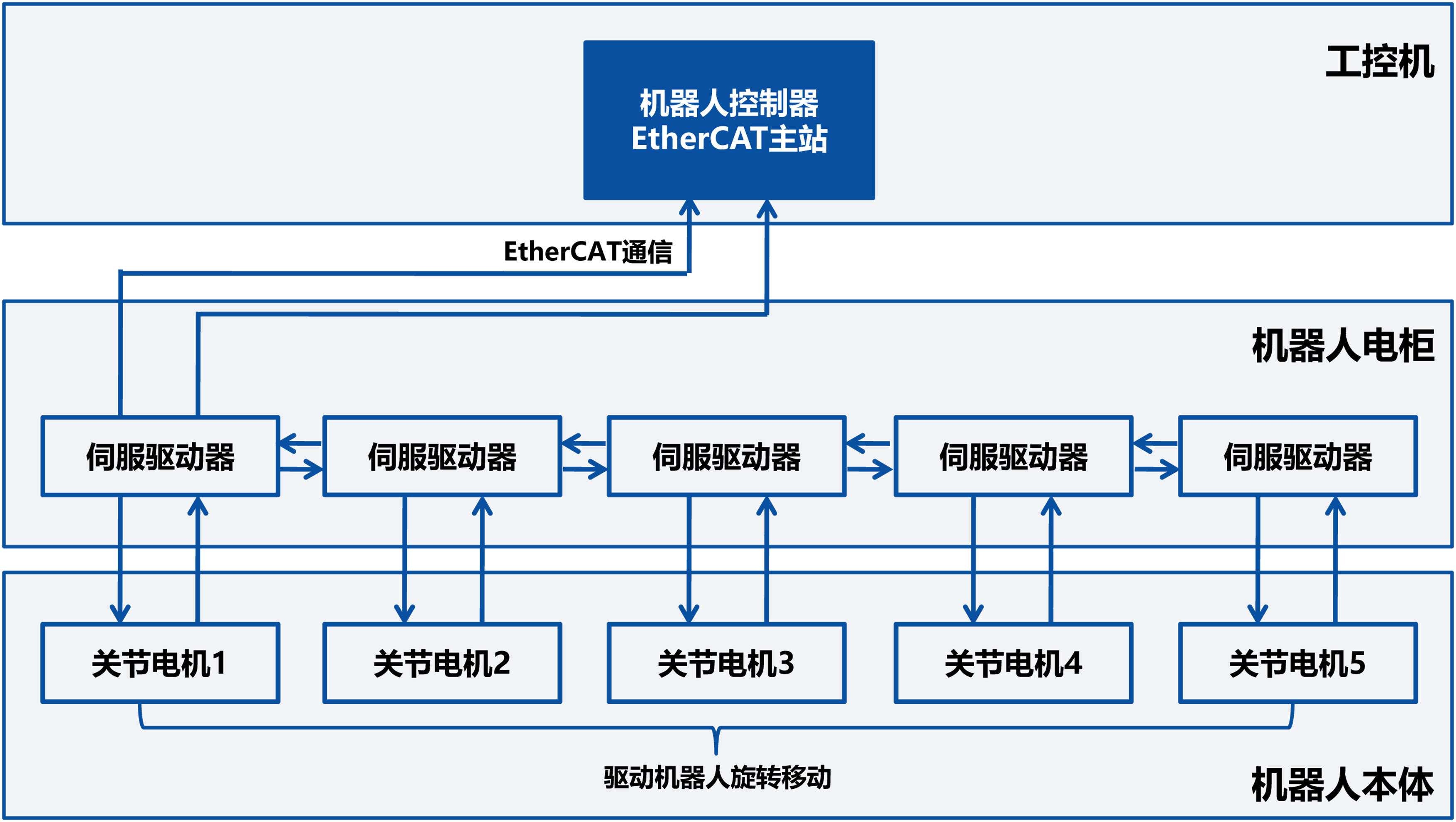

▲基于EtherCAT通信的工业机器人系统组成

EtherCAT技术目前在全球范围内推广,凭借其优越的性能,深受机器人控制、汽车和移动设备及嵌入式系统等开发单位喜爱,在众多领域已有了广泛的应用。许多企业包括倍福、KUKA、ABB、安川以及欧姆龙等对EtherCAT进行了深入研究,并且推出了较为成熟的 EtherCAT产品,且已应用于工业现场。

EtherCAT通信的工业机器人控制系统硬件组成

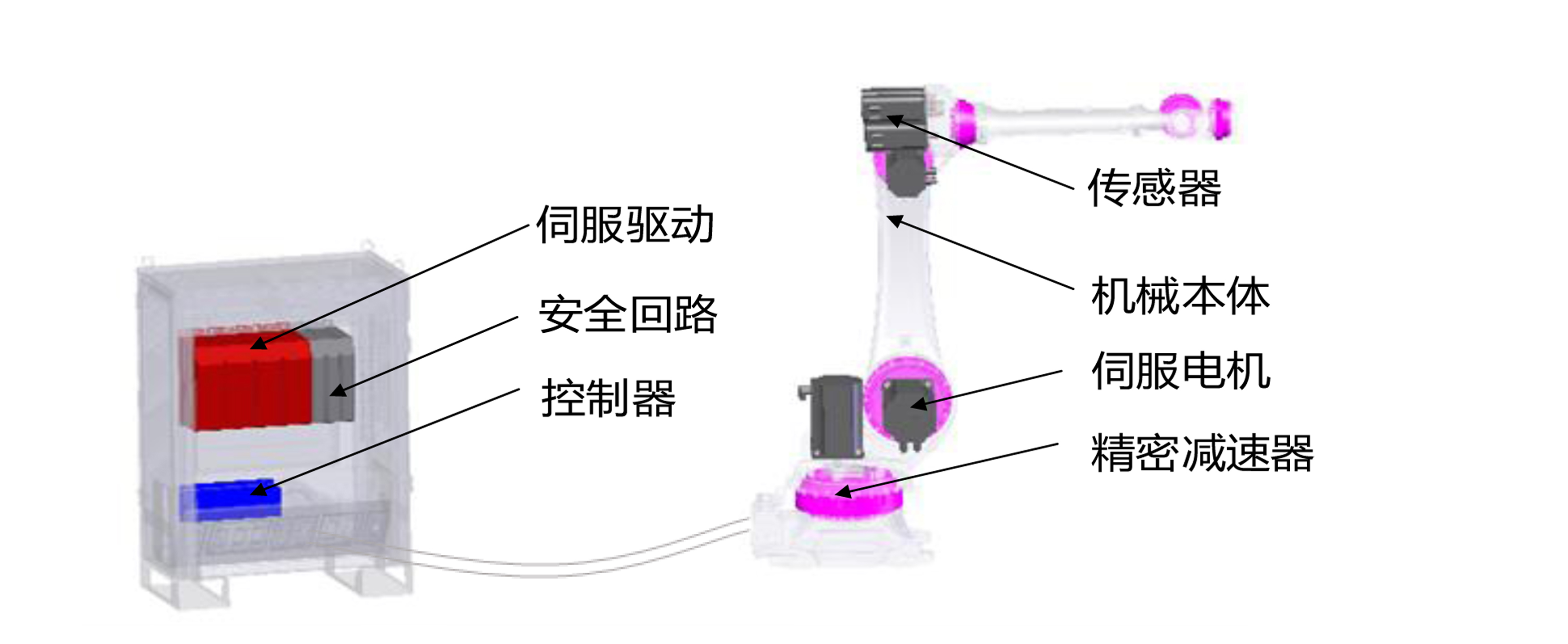

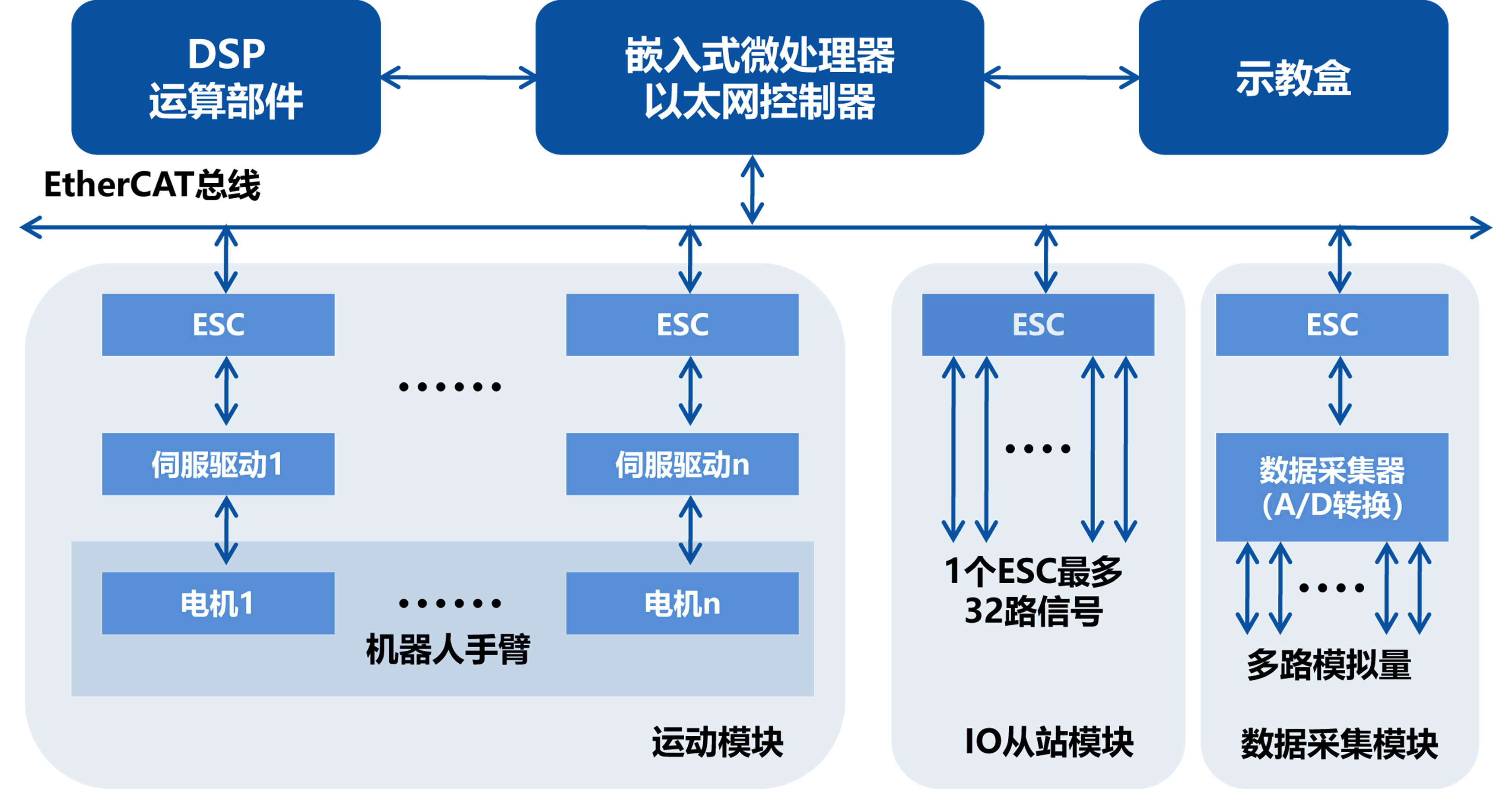

典型的EtherCAT通信的工业机器人控制系统硬件主要由基于嵌入式微处理器的主站和基于EtherCAT 从站控制器 ESC的从站组成。

▲典型EtherCAT通信的工业机器人控制系统硬件结构

整个机器人控制系统采用EtherCAT协议实现控制器与各模块间的通讯。系统可以根据需求任意增减硬件模块,组成各种拓扑结构,可扩展多个控制器实现多机器人作业系统。系统由EtherCAT主站和EtherCAT从站组成,从站分为运动控制模块、I/O模块和数据采集模块等。

EtherCAT主站采用嵌入式微处理器来控制调度整个系统的运行,主要管理EtherCAT状态机以及运动控制。

示教盒作为主站的辅助工具,主要起离线路径规划及示教作用。

DSP作为主站的协处理器,主要完成运动轨迹的插补。

EtherCAT从站由EtherCAT从站控制器ESC(EtherCAT Slave Controller)实现的。

从站控制器ESC提供3种PDI接口:微处理器接口、SPI接口、I/O接口。ESC是采用ASIC或FPGA实现的运动模块具有EtherCAT接口,由多轴伺服电机组成一支机械手以完成实际任务,可选择不同的工作部件,附着在机械手末端完成各种工作。

IO模块直接由从站控制器ESC自身的IO资源实现输入输出控制,一个IO从站最多支持32路IO信号。数据采集模块则是加了一个AD转换器。

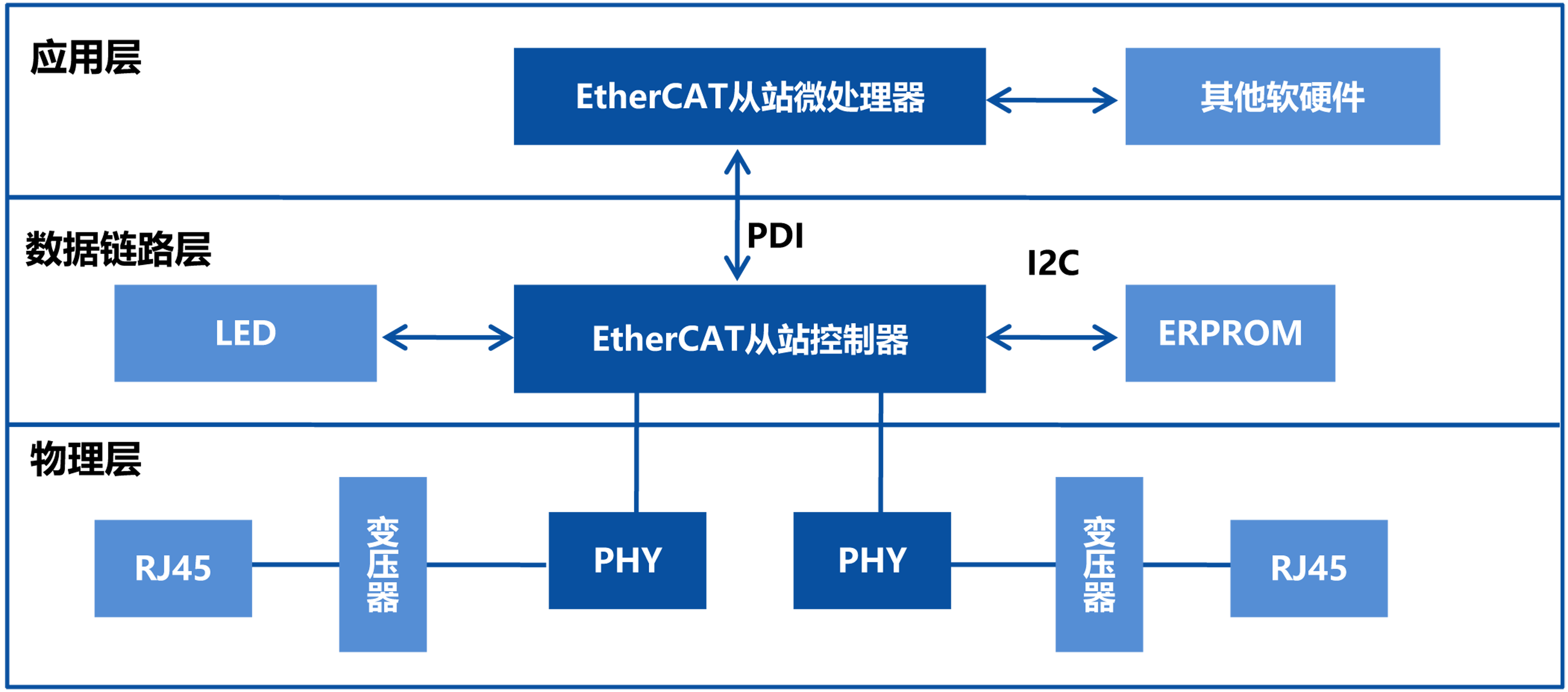

EtherCAT 从站负责数据通信和过程控制,从站设备既可以是简单的IO设备,例如带有 EtherCAT 接口的传感器,也可以是复杂的设备,例如伺服驱动器。EtherCAT 从站系统组成包括从站微处理器、从站控制器、EEPROM 和标准的以太网物理层器件。

▲典型EtherCAT从站设备组成

码灵半导体工业机器人控制系统EtherCAT通信解决方案

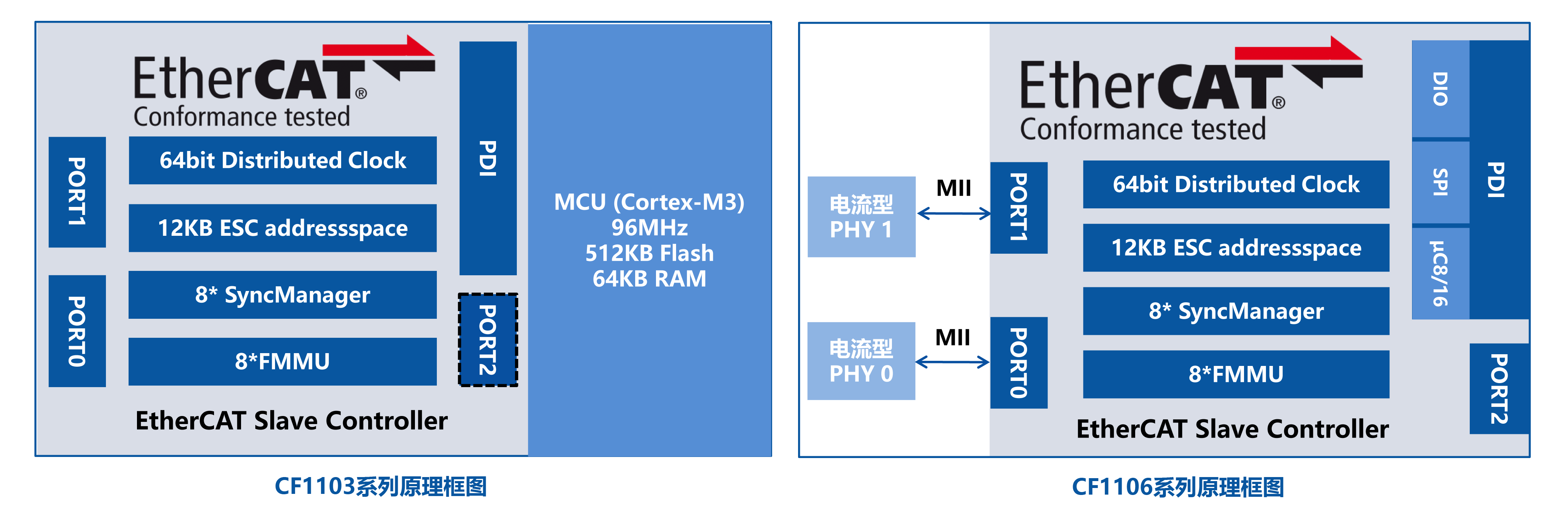

EtherCAT从站控制器用于实现EtherCAT协议的实现以及数据帧的处理工作,是整个从站实现EtherCAT通信的核心。码灵半导体提供的CF110x系列ESC芯片为EtherCAT从站开发提供了高性价比的优秀解决方案,满足工业机器人在各种复杂工艺下,控制系统对通信总线的要求:

1)可靠的通讯:适合复杂的工业现场环境;

2)数据传输的实时性:响应时间通常在0.5~10ms,以达到工业机器人的实时控制需要;

3)命令执行和状态反馈的同步性:各坐标轴需要较高的同步运动精度,保证各轴在收到命令后在同一时刻执行位置控制指令和同时采样位置信息;

4)开放性好:总线应支持的多种拓扑结构,满足不同需要,同时方便集成和扩展。

码灵半导体推出的CF110x系列最多可以提供3个数据收发端口,使从站能够灵活的实现各种拓扑结构,内部含有8个FMMU单元,8个SM通道,4KB控制寄存器,8KB过程数据存储区,支持64位分布式时钟功能,其中8KB过程数据存储区是DPRAM,用于和微控制器交换数据。CF110x系列提供了三种过程数据接口:数字量IO接口、SPI接口和8/16位异步微控制器接口(μC8/16),其中SPI和μC8/16用于连接外部微控制器,组成复杂的从站设备。

可选择性集成2个10M/100Mbps以太网PHY,兼容100BASE-TX,或32位ARM Corex-M3内核微控制器(MCU),既能支持简单数字处理的设备,又能用于处理复杂信号的设备。

▲码灵半导体CF110x系列芯片结构框图

▲码灵半导体CF110x系列芯片实物图

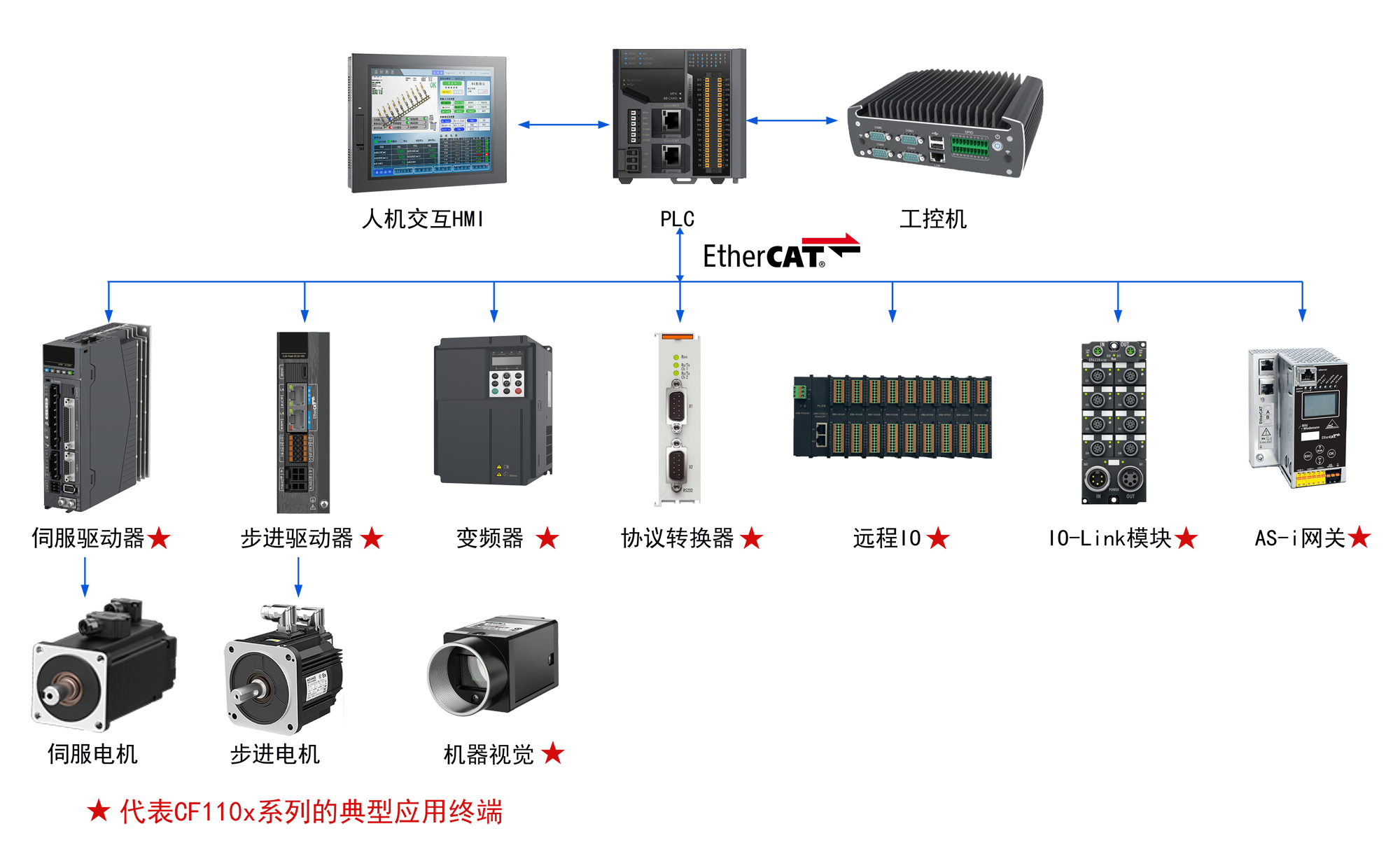

同时支持CoE、EoE、FoE、SoE等EtherCAT应用层协议,适合作为所有类型的 EtherCAT 设备的通用解决方案,包括伺服电机驱动器、步进电机驱动器、变频器、工业机器视觉、工业通信模块/接口卡、远程I/O、工业网关等工业机器人及其他工业自动化领域。

▲码灵半导体CF110x系列芯片典型应用领域

随着机器人控制技术在工业方面的应用范围不断拓宽,对控制任务和控制功能的需求也变得广泛和复杂。为适应工业生产制造的发展,采用实时以太网技术EtherCAT来构建工业机器人的控制通信系统具有很大的优势。基于码灵半导体CF110x系列EtherCAT芯片开发的通用性工业机器人控制系统,可有效降低生产成本,缩短研发周期,对普及工业机器人和提高工业生产效率具有重要意义。

欢迎联系码灵半导体李经理18759007589(微信同号)获取更多CF110x系列EtherCAT从站控制器产品信息。